Apple “无缝”设计之历程

当两个东西组成一起时,就会留下结合的痕迹。两条线组成一个形态就会有一个节点,两种材料相连就会有一条结合线,两个零件相配就有了装配缝隙,可以说,如果没有化学反应参与,物件相连接相组合,发生的物理连接这一事件,会形成一条日志(log),这条日志记录了连接前后物件的状态,凭着这些日志我们就可以分析物件形成和发展。

在一个产品上,这些日志就存在于形态的转折处,零件的相配处,在分割线和连接缝隙之中。此前两篇文章,《2010: A Design Odyssey》和《设计的踪迹》就是从产品的结构和装配出发,通过对这些“日志”——设计与制作在产品身上留下的踪迹——的阅读和分析,来梳理 Apple 这些产品的设计的形成,及其发展历程。本文《Apple “无缝”设计之历程》将继续这段探索之路,来分析一种特殊的接缝,那就是“无缝”(seamless)。

接缝往往是产品制造和生产带来的必然结果,尽管现在很少产品要在消费者的手上打开,不再自己去维修产品了,也就是作为产品开启门道的缝隙对消费者来说,存在的意义越来越弱,但是一个组装而成的产品,无论如何都无法做到真正意义上的无缝。接缝在揭示着一个物品是如何制作而成的,进而了解这个物品是如何设计而成的,作为必然结果,物品之上的接缝也就具有了一定的人文意义,但是这种人文意义不是设计师追求的目标,如果一个物品能做到无缝,设计师不会去画蛇添足地刻意做出一条接缝,设计师追求无缝,但制造和生产会带来接缝,两者的对峙就是我们将要探讨的“无缝”。

Apple 非常在意产品中的接缝,总是想办法把接缝做到最小,或者做到无缝,或者接近无缝,由此,产品的整体性和一体感将得到加强。这并非是对工匠精神的追求,而是深知用户也在意产品中的这些接缝,尽管这种在意可能是潜移默化式的,工匠精神只不过是追求明确的目标过程中的一种风采体现,它并非是用户所需。接缝与生产工艺相关,好的制造设备或者生产工艺,能够更好的控制接缝,所以工业产品总是一代代在朝着精致方向发展,接缝越来越小,整体性和一体感越来越强,但是,生产工艺只是手段,如果没有设计上的追求,这种进化只是一种水涨船高的结果,而且往往生产工艺的革新是需要设计去推动的。所以,我们在这探讨的接缝和无缝,并非是关于工艺,而是设计。

本文将从三个方向去分析 Apple 产品上的“无缝”设计,从材料的方向上可以区分出两条划分的路线,即是单一材料还是多种材料,第三个方向探讨的是“无缝”的意义是在于物理上,还是针对于用户的体验和认知,即现象上的无缝。

一、单一材料

单一材料指的是同一种材料形成的缝隙,或者说用同一种材料达到的无缝,比如材料都为塑料,或者都是铝合金。通常印象中,单一材料总是很容易达到无缝的,材料和任何一个形态的内部都是无缝的,而缝隙总是在边缘出现,而且总是存在的,我们从一个形态的内部某一个点开始,像外行走,总能到达边缘,边缘所在处就是接缝所在之处。在一个产品上这些边缘数量的多少,就能体现出这个产品的设计对缝隙在意程度或者取舍的考虑。Apple 擅长的不仅是将接缝做到最小,而且还让数量更少,在同类产品上出现的接缝,Apple 将其消化到形态的内部,也就实现的无缝。

那么单一材料下的无缝形式就会有两种,一种是一体性的,也就是探讨 Apple 如何用一个完整的形态来实现他人要用多个形态来达到的设计,另一种是组合形态,即是由两个或多个形态组合成的“无缝”的形态。

(一)单一形态

单一形态下的无缝设计又可以分成两种,一种是新的形态设计和加工工艺,另外一种是传统的形态和工艺,但是后继作修正。

1、新的形态

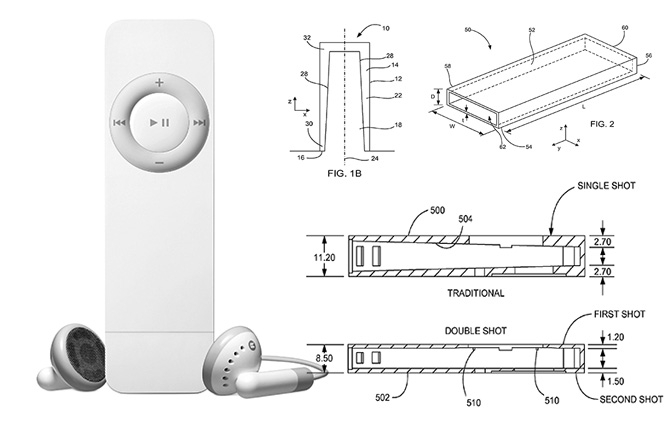

Apple 在 2005 年 1 月发布的第一代 iPod Shuffle,口香糖式的长条形设计是它形态的特征,它只有一个开口设计,就是摘下前端帽盖之后,露出 USB 头的那一端,详细可以看 iFixit 的拆解。第一代的 iPod Shuffle 的塑料主题机身是一体无缝的,更重要的是整个形态都是平平直直,这对于传统的注塑工艺来说是无法达到的。如果使用传统的注塑工艺,产品的形态从理论上来说与上图 FIG. 1B 里所示,即使外表面做到了平直,内腔因为需要退出模芯就必然会是如图式的梯形,而不是像 iPod Shuffle 那样(类似 FIG. 2)所示的那样均匀形态,而在实际制造之中如 FIG. 1B 的设计很难完成,因为加上产品长度的需求,不仅带来壁厚不均会导致缩水,还会因加工工艺需要急剧改变设计的原始形态,可以参照上图中的“traditional” 所示,前端开口处壁厚为 1.20 mm 的化,尾端将会是 2.70 mm,而且前端开口尺寸将会增大,这样带来的最终形态将不会是小巧轻盈了。

Apple 使用了二次注塑(或称双射,Doubleshot injection molding)来实现这个无缝的产品形态。

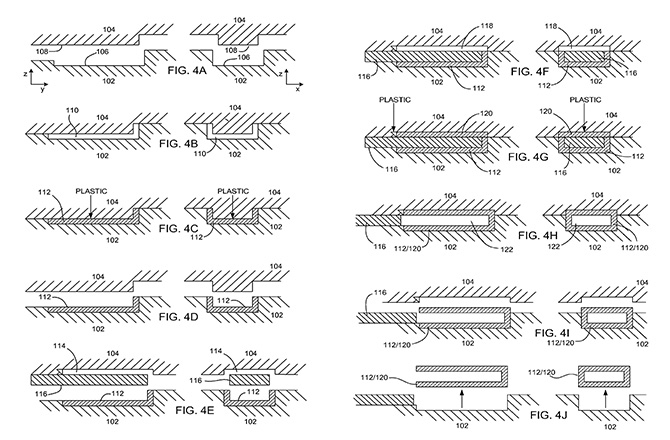

二次注塑的大致步骤可以参照上图,FIG. 4A 和 FIG. 4B 为合上模具,FIG. 4C 注塑,FIG. 4D 为打开模具,FIG. 4E 为放入模芯,FIG. 4F 为合上模具,FIG. 4G 为注塑,FIG. 4H 为抽出模芯, FIG. 4I 为打开模具,FIG. 4J 为顶出零件。这样的二次注塑仍然会有一次抽芯,但是不同于传统的一次性抽芯,可以保证很小的拔模角,如上上图所示的“Double shot”中底下一图,最厚处也只有 1.50 mm。

关于第一代 iPod Shuffle 上的二次注塑工艺可以参考 Apple 的这份 US 20110278312 专利。简洁的形态背后需要复杂的技术和工艺支撑,而这种结果的取得,无缝,一体性和纯粹的几何形态,并非是小题大作,用户可以体验到它的独特之处,而是这种特征在当时是 Apple 独占的,不只是他们能做到,他们去做到,更重要的是他们能想到。

这张 iPod 电源适配器的照片来自 Wikipedia,在《设计的踪迹》一文中也有过介绍,在这篇文章中写道“当接缝出现于正中间是最扎眼的,即使你意识中并没有去明确的指出,它似乎开门见山的告诉人们它就是这样直接设计与制造的。”

这是 Apple 的 29W 的 USB-C 电源适配器(上图左来自这,图右来自这),与 MacBook (视网膜屏幕版)一道在 2015 年推出。

Apple 的 29W 的 USB-C 电源适配器,与此前类似形态的 Apple 的电源适配器显著不同,就是周身都为一体了,没有以前的电源适配器在中间的装配接缝,除了一个开口就是完全的无缝,同时期给 MacBook Pro 用的 61W 和 87W 的 USB-C 电源适配器,在中间仍然有装配的接缝。采用无缝一体的壳体设计,在这个电源适配器上,工艺的难度在于内部怎么掏空,也就是如何来抽出模芯,应是采用了多瓣的模芯。

如上图所示,Apple 的 29W 的 USB-C 电源适配器的内腔使用了三瓣模芯,先竖直向下抽出中间的模芯,然后是右侧模芯向左下方向运动,避开这个适配器腔体开口并退出,左侧一瓣同理。通过这三瓣模芯非通常方向的运动,就可以形成内腔比开口还大的空间。这个 29W 的 USB-C 电源适配器外壁光洁无瑕,甚至找不到分模线,除了高精度的模具设备外,可能还会用到后继加工,比如抛光等。关于这个适配器内腔成型的方法可以参考 Apple 的这份专利——US 9694526。

Apple Pencil 如果确切的去辨别,那么它是由四段组成了,但是由于中间笔身足够的长,一体而无分割,所以看起来 Apple Pencil 有很强的一体感,可以对比目前其它任何手写笔。

Apple Pencil 笔身是使用塑料做成的,一个带锥尖的圆柱型套筒,它必然是空心的,因为需要安装触摸笔的内部元件。如果对注塑工艺有了解,就会发现要成型这样的塑料件,几乎是不可能,如此细长的空心圆筒,而且一头还有锥尖形状,如果计算上拔模角,这个最终形态将会变得不可思议。假设内腔只用 1° 拔模角,而 Apple Pencil 柱身差不多有 170 mm 长,直径大概 9.0 mm,假设壁厚 1.0 mm(这样内腔直径就是 7.0 mm),那么如果一端满足 Apple Pencil 现在的大小,另一头的壁厚就达到了 4.0 mm,而内腔的直径只有 1.0 mm 了。壁厚的 4 倍的变化,让这个塑料圆柱管无法生产。

Apple 采用的是一种 0° 拔模工艺,上面介绍的第一代 iPod Shuffle 也是接近 0° 拔模,但是它采用的是二次注塑的方式,而在 Apple Pencil 上因为是圆柱体,无法使用二次注塑等方法来达到,它需要一种新的抽芯方式,抽出模芯,让圆柱内腔是 0° 拔模,即头尾处处的直径是一致的。Apple Pencil 的内部结构可以参考 iFixit 的拆解,iFixit 是使用了砂轮片将其锯开。

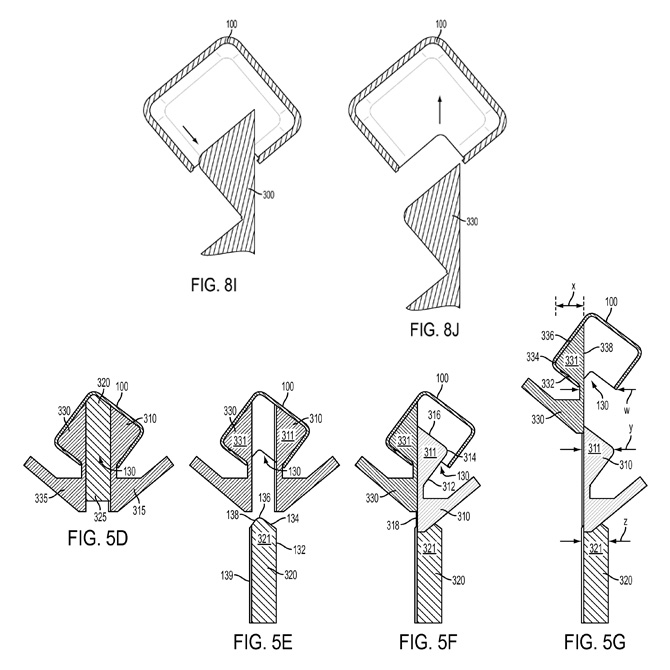

腔体内之所以需要有拔模角,是便于模芯抽出,如果拔模角过小,模芯就无法抽出,或者能强制抽出,但是会拉伤产品的内表面,或者破坏整个产品,因为通常模具是用高硬度的钢做成了,为了保证所生产的产品的尺寸精度,模具就需要尺寸固定,而且受热胀冷缩的干扰较小。Apple Pencil 要形成内腔的 0° 拔模,使用了一个柔性的模芯,它由两部分组成,一个柔性带开口的套筒,以及一个内芯,靠着这个柔性套筒在一定条件下具有弹性形变,让其可以在 Apple Pencil 的圆柱腔体内抽出。

上图 FIG. 3 就是柔性的金属套筒,而 FIG. 5 是将装入套筒的内芯。套筒具有抛光的外表面,使用底摩擦性的金属做成,便于在塑胶内壁滑出,套筒上开一整条槽,使得套筒能具有一定的弹性,与之相配的内芯有一条凸起的键,套筒和内芯组成了模芯。注塑过程就是先将套筒装到内芯上,然后合上外模,完成注塑,将注塑成型的塑胶件和套筒从内芯上拉出,此时套筒在塑胶件的内壁上,因为套筒具有一定的柔性,它让内收缩,就可以从塑胶件内壁中抽出。FIG. 9 就是模具合上后的注塑过程,而 FIG. 12 是柔性的金属套筒在塑胶件(图上举例为三棱柱)内壁发生了弹性形变。详细可参考阅读 Apple 的这份专利——US 20150367545。

Apple 产品上使用最多的两大材料为塑料和金属,其中金属最主要的是铝合金的使用,尤其是搭配 Unibody 的设计,使用 CNC 在整个铝块中铣削出所需的形态,这种加工工艺,一体性就是与生俱来的,它在从一个具有整体性的原材料上减料而成,而不是通过零碎的部件作加法而成。

上图是 2009 年 Apple 发布的铝合金机身的遥控器(上图左来自这),从整个产品看上去就找不到一个开口,就像一块实心的铝,全身都没有缝隙。当然这种完全无缝之感,一部分来自于我们体验和认知的习惯,因为我们的认知习惯让我们倾向于认为它是一个壳体产品,它的腔体从上方直通到下方,而实际上,遥控器的下端就是实心的,而且它的腔体就是靠这些小于柱身的孔位向里挖掘的,而当这个孔位被塑胶按键给嵌入封闭住的时候,它的整体感就跃然而出了。

在 Unibody 之前,Apple 使用铝合金用到了很多铝挤形态,即在一个截面沿着一个方向拉伸而出,首先是在 2004 年初的 iPod mini 上使用,拉伸铝也是一种追求无缝的工艺,就像 iPod mini 一样,在你的主要视觉范围内,看不到接缝,因为接缝都在上下两端。

Mac mini 也是如此,挑战我们的体验和认知习惯,用小于形态的开孔去挖掘金属件的内腔,上面介绍的 29W 的 USB-C 电源适配器亦是如此,开口尺寸小于内腔的界面尺寸,形成的包裹形态强化了它的一体性。Mac mini 采用了特殊的刀具来作 Undercut。

单一材料在单一的形态下,按理来说是最为容易去追求无缝和一体化的,就像我们在设计草图上可以按照主观意愿去绘制一个一体化的设计,但正因为设计不是止于绘图,设计是始于绘图,所以按照我们主观意愿绘制的形态只是一个起始,马上就要面对挑战,与工程的挑战,与制造工艺的挑战。

2、修正式的

单一材料单一形态下,如果没有去设计一种新的形态,还是较为传统的方式,那么它不可避免具有传统方式带来的缺点,这些缺点会影响到设计的无缝感和一体感,那么在此基础上去追求无缝或者一体,那么就需要在原有基础上作出修正。

而这里广泛的就是对不可避免产生的分模线的修正,分模线(Parting Lines)指的是两块模具相合之处的平面,因为模具分合的需要以及产品脱落模腔的需要,结合位置总是在形态截面最大之处,而且因为拔模的存在,以及两块模具配合无法达到真正的光滑连续,所以在此处的产品表面上会留下一条结合线的痕迹。所以,当一个壳体或零件的最大界面在内部时,分模线就不可避免的出现了。

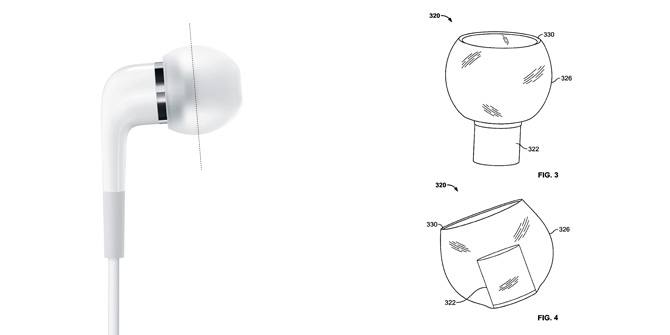

上图是 Apple 2008 年发布的 Apple In-Ear Headphones,入耳式的耳机,目前仍在销售。这个入耳式的硅胶帽就是最大截面在形态的内部,如上图斜线所示,前后两头形态向内收缩,那么如果按照通常的硅胶注塑方法,在斜线位置上就会出现分模线,很多厂商为了这一位置出现分模线,就将硅胶帽的形态设计成最大截面在尾部。这些带有分模线的硅胶帽如果将它反过来看,会发现内表面是光滑的,因为硅胶是软性材料,可以强制拉出模芯,所以内表面是光滑的,而 Apple 作的改进就是将注塑成型进行反转,完成注塑后,将产品光滑的内表面发过来,成为实际使用产品的外表面。详细可参考阅读 Apple 的这份专利——US 8348010。

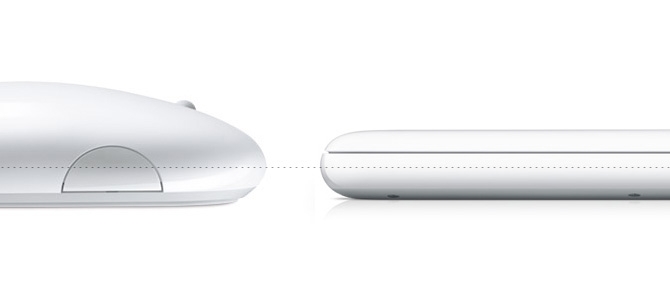

分模线在产品身上消失是 Apple 的一个特点,像 Apple Mighty Mouse 2 和 2009 年的塑料 Unibody 版 MacBook,都是将外表面处理光滑,看不出任何加工留下的痕迹,即分模线的出现,在上图所示的虚线位置为其产品内部的截面最大之处,也是模具分合所在位置,Apple 除了靠高精度的模具外,还通过后续的抛光打磨来去除分模线。

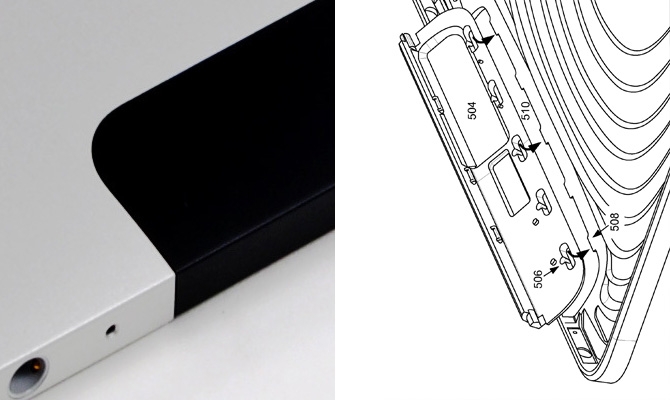

上图是 iPhone 5c 和 MacBook 的打磨抛光程序,因为 MacBook 的轮廓是一个大弧形,所以打磨就需要适配产品的形状,否则虽然将分模线等瑕疵打磨了,但会改变产品的形态,让其高光和发射等光学视觉表现也发生了变化,图右来自于 US 20110081839。

(二)组合形态

单一材料的组合形态,最简单的理解就是将同一材料做成两个零件组合成一个,而且这种组合不是装配关系,也就是组合后不会留下缝隙,或者是接近无缝。典型的例子就是两个一样的材料的零件焊接在一起,然后经过打磨等后期处理工艺,让最终效果看上去如同一体成型一般。Apple 在几种常见的材料上都有焊接,比如塑料和塑料的超声波焊接,铝和铝的搅拌摩擦焊接(以及激光焊接),以及不锈钢与不锈钢之间的焊接。

上图是 Apple EarPods,可以参看 iFixit 的拆解。将两个塑料元件使用超声波将其焊接起来,现在已经成熟和常用的工艺了。超声波焊接不能做到无缝,会留有段差,而像耳机这样接触频繁的产品又容易积累灰尘,所以它只要仔细辨认总是能看到。

Apple 2009 年下半年推出的第三代 iPod Shuffle 特别版,高亮的不锈钢版本,同期的铝合金版本以及第二代的 iPod Shuffle 使用了 Unibody 工艺,但是当时 Unibody 工艺实行不久,在这么小的不锈钢件上实行不太现实,可以在 iFixit 上看相关的拆解,铝合金版能看到 CNC 的切割的痕迹,可以对比这张图,不锈钢版的后盖是光滑的,而且留有焊接的痕迹。不锈钢版的 iPod Shuffle 从整体上看和铝合金版的一样,表面没有接缝,而且开口小,看上去就是一整块的金属。它应该是用一个不锈钢直筒,然后焊接封口后打磨抛光,使其看上去就是完整的一体。

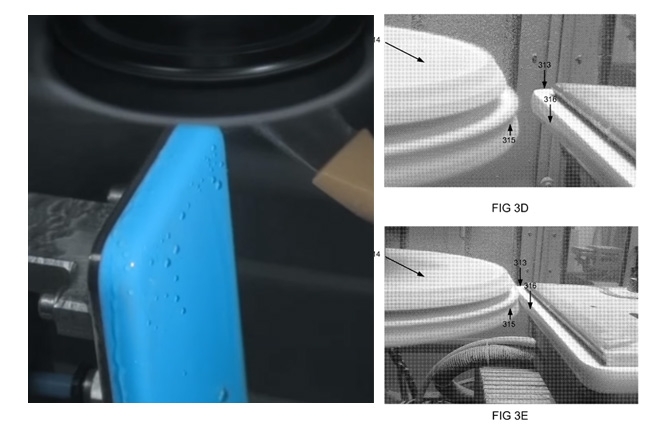

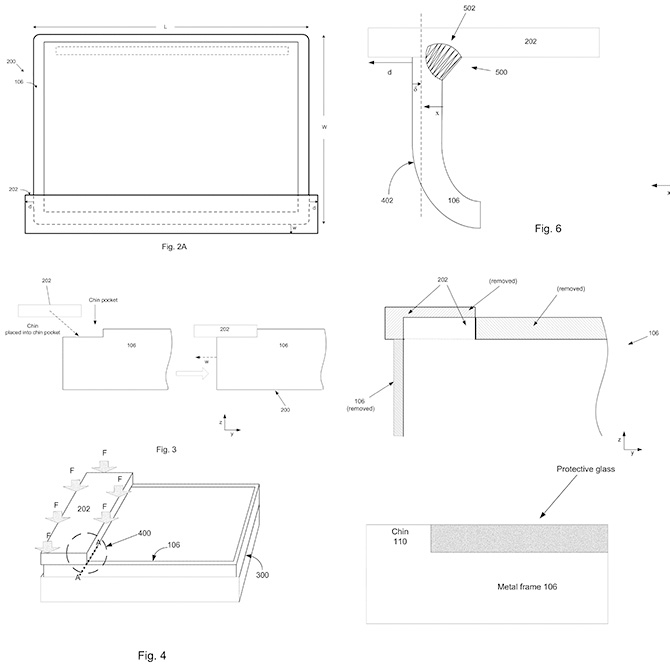

iMac 就像是一块显示屏直接贴在一个封闭的大铝盒子上,这个铝盒子没有接缝,也没有其他开口,看着就跟 Unibody 一样。它并非是 Unibody 的,因为这样的尺寸实在太大,不仅需要具有很大机台的 CNC,而且加工效率可想而知,要在那么大的铝块上去挖出一个盒子。所以,它使用厚的铝板冲压成型的,而冲压成型基本都是开放式的形态,像 iMac 这样的半封闭式的形态是怎么做成的呢?其实 iMac 下巴一整块都是焊接上去了,可以想象成就直接贴上去,但是你从外表怎么也看不出焊接上去的痕迹,除非你仔细放大看,或许有机会可以看到。

上图来自 Slashgear,可以看出两块材料的一点影子,但极不明显。在 2012 年 10 月份的发布会上,Apple 更新的 iMac 的设计,侧面厚度从此前较厚款降到 5 mm 时,Phil Schiller 在台上介绍做这个下巴用了一种焊接工艺叫做搅拌摩擦焊接(Friction stir welding),在当时的网站介绍是,因为新款 iMac 边缘部分太薄了,所以无法使用传统的焊接方法。

上图是 2012 iMac 更新前的两代,分别是 2007 年的 iMac,这一代使用的是塑料后背,所以前面一整个铝框架(包括下巴)是一体成型的,这一代的下巴的冲压并后加工成一条锐利的边缘的工艺,在以前文章《iMac 的那一道亮利的风景线》中介绍过。而上图右的 2009 款 iMac 就使用了铝合金的背壳,在加上焊接一块下巴,但是这是机身很厚,所以还没使用到后来的“搅拌摩擦焊接”。从 2007 年和 2009 年的 iMac 比较,你就能看到因为工艺的不同,也决定了一些细节的不同,比如 2007 款显示屏玻璃盖板是嵌入铝框架的,而且下巴上方(与显示屏玻璃配合处)是两个圆角,而 2009 款显示屏玻璃盖板是浮起来的,那么下巴也就是直通的。

而上面提到了“传统的焊接方法”,即用在 2009 款的 iMac 的下巴焊接工艺,为激光焊接。

使用激光焊接,一方面是因为 iMac 上的焊接空间有限,更加重要的是,激光焊接可以让焊接面渗透较深,从而保证焊接的充分。2009 款的 iMac 的下巴焊接,先将尺寸略大的金属板(将要成为 iMac 的下巴)放置到铝框架上,锁定位置固定好,施加锻压力,锻压力是保证下巴与框架紧密结合在一起,当焊接开始熔融金属时,在施加了锻压力的情况在,在内部焊接,焊接完毕后进行机加工,去掉不必要的材料,达到设计所需要的形态,然后是退火处理,然后是喷砂和阳极氧化。在喷砂和阳极氧化阶段,可以修正焊接阶段留下的一些痕迹,比如金属变色,或者是缝隙等,最终达到无缝和一体化的效果。对 2009 款 iMac 的下巴激光焊接需更详细的介绍,可参考阅读 US 8338737 专利内容。

而 2012 年款的 iMac 边缘只有 5 mm 厚,四周都是狭窄的空间,很难再像 2009 款的 iMac 那样可以伸到里面去焊接,那么焊接只能在外表面进行。要在外表面进行焊接,就要重新面对此前在里面激光焊接回避的问题了,最主要是对焊接和外表面的影响,选择搅拌摩擦焊接可以避免这些问题,而且它更安全和环保。搅拌摩擦焊接通过在要焊接的结合线处对两块材料进行旋转并摩擦生热,软化金属并通过施加压力让两块金属连接在一起。

iMac 上的搅拌摩擦焊接简要流程如上图所示,放置下巴,并且固定,然后沿着一圈的结合线进行搅拌摩擦焊接,而后与上面的流程类似,后继对工件进行机加工,让其有一个完整一体的表面,并且通过喷砂和阳极氧化等表面处理工艺,加强了产品的无缝感和整体性。

二、多种材料

在绝大多数产品上,多种材料相配合往往就是两种材料,三种或三种以上的材料会集到一处,来形成连接或接缝的情况很少,一条界线通常分开的就是一对。当两种材料在产品上碰到一起,往往就会有界线作区分,线的这边是这种材料,线的那边是那种材料,线有宽度,那么就是接缝和缝隙,线很窄,就是无缝。多种材料配合在无缝这个主题上的体现,我们就从缝隙的大小来作区分。这些材料往往就是几种常用的,它们之间的配合因不同的需要不同的设计以及不同的工艺,带来了不同大小的缝隙。

(一)小缝隙

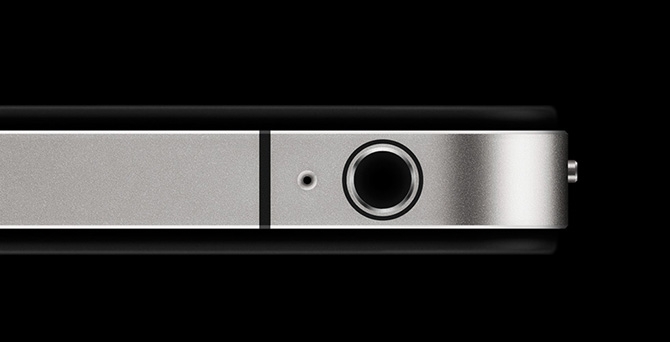

小缝隙在 Apple 产品上到处都是,只要有装配结构就有缝隙,而这些缝隙需要工艺和制程来控制。上图的 iPhone SE 的背面有几条缝隙,这几条缝隙都属于装配缝隙,是因为零件之间相互连接配合产生的。上下两段黑色玻璃盖板(相应的白色盖板是陶瓷)与机身的装配,在 iPhone 5 推出时 Apple 将其作为一个亮点来宣传,即用两台高倍相机来拍摄铝合金机身框架,然后从 725 件嵌片中找到一片配合尺寸最合适的,保证两件之间的结合缝隙达到尽可能的小。另外镶嵌的不锈钢 Logo 与机身之间的装配缝隙也非常之小,只有仔细看以及用手去摸的时候才能感觉到它们是两个元件装配起来的(iPhone 5 和 iPhone 5s 的 Logo 与机身一体,采用的是遮蔽二次阳极氧化来完成),因为 Logo 有一些尖角,所以这个镂空加工先是用 CNC 将这一区域材料减薄,然后用激光来切割。

极小的缝隙能够极大提高产品的整体感,即使是两种材料,不同颜色不同材质,就好像 iPhone SE 背面上下黑色嵌片玻璃,只要它与机身配合的缝隙足够小,而且与铝合金机身的高度足够一致,尽管它们是两种材质,但你会认为整台手机是一体的,而如果某条接缝扩大,即使其他条件一致,感受也会截然不同。

那么如果两种材料相遇,它的接缝更小呢?

(二)接近无缝

在《设计的踪迹》这篇文章中,探讨了 iPad 2 和 iPod touch 第四代中从前面板玻璃到铝合金机身之间的接缝问题。其实在玻璃面板和铝合金机身之间有一道黑色的塑料边,黑色塑料边可以让玻璃与金属机身之间形成一个缓冲。

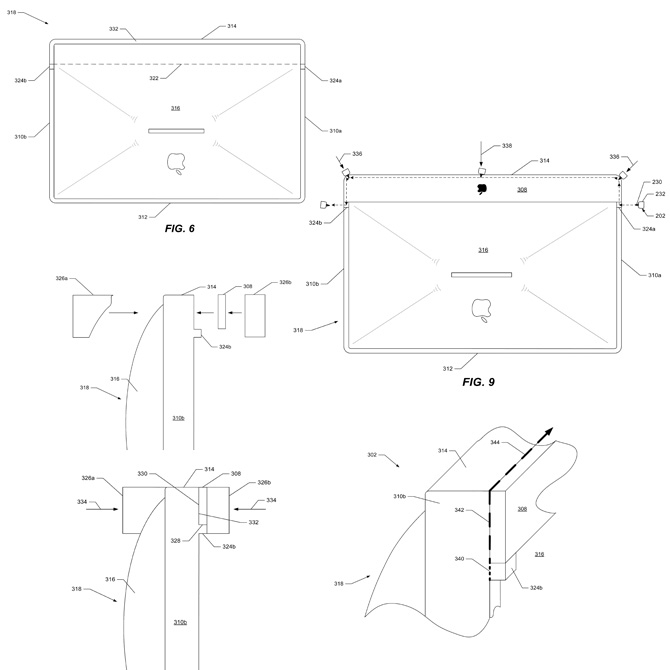

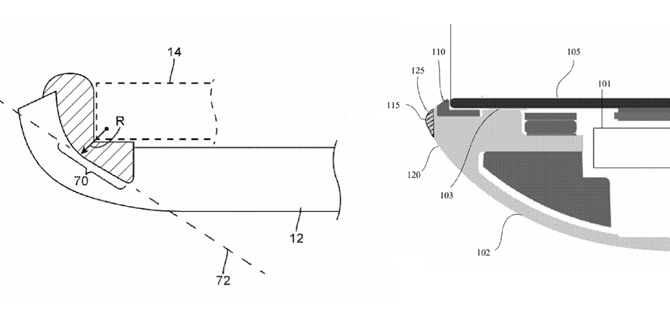

上图就是类似 iPod touch 第四代的边缘的处理,一圈的塑料镶边是在金属机身(不锈钢或者铝合金)注塑而成,上图左来自 US 9547338,上图右来自 US 9285833。 壳体上注塑材料在宏观上看是接近无缝的,当与玻璃相配时,玻璃的外边缘刚好是整个产品的外边缘,玻璃有一条小斜边也能增强边缘感,所以这个装配缝隙在通常情况下不容易被看到,而黑色的塑料镶边与金属机身的结合又是接近无缝的,产品就接近浑然一体。

iPod touch 除了第四代是全不锈钢背壳外,其余都为无线信号开了一个窗口,并用一个塑胶件来封闭这个窗口,这样就出现了金属与塑胶在外观面上相遇。目前几代的 iPod touch 的背部的塑胶与金属结合的结构方式有三种,如上图所示(图片来自 iFixit)。

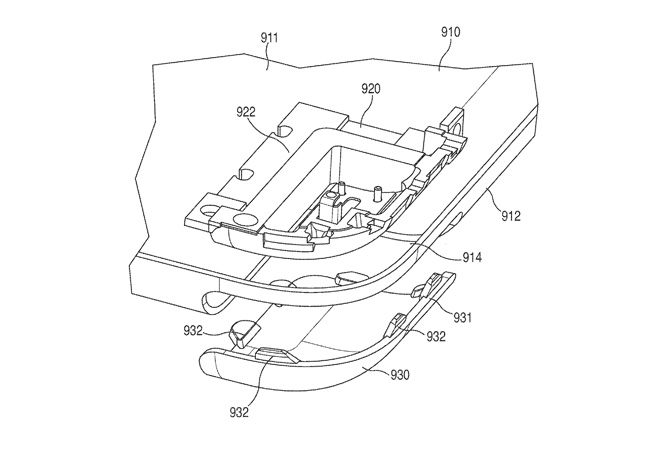

上图来自 US 8472203。第一代 iPod touch 使用的塑料盖片是从外向内装,靠着卡扣来张紧安装。而此后的 iPod touch 的天线窗口塑料盖片都是从内向外安装,第二代和第三代的 iPod touch 的塑料片可以看到一个与机身相匹配的凸起。iPod touch 上这些塑料与金属连接都是装配关系,亦是靠对制造公差的控制来追求尽可能小的缝隙。

第一代 iPad 的 Cellular(蜂窝网)版因为需要支持多频段的移动数据网络,需要在全金属的背盖上开启一个让无线电波穿透的窗口,使用塑料来制作。上图所示的为第一代的 iPad Cellular 版本,上图左来自于 iFixit 而图右来自与 US 8345410 专利。iPad 上端的这一条塑料件与机身也是装配连接的,但是在外观面上几乎无法识别出缝隙,就好像是两种材料一体成型的。后续的 iPad 机型的天线窗口处塑胶件形态上有更新,但装配方式仍类似与 iPad 第一代,塑胶件是镶嵌上去了。

两种材料相遇,如果要做到几乎无缝,那么就需要一体成型。

(三)几乎无缝

iPhone 4 的不锈钢框架上的塑料条,是将金属框架放入注塑模内射出成型的,到现在已经是司空见惯了,几乎每台手机都在使用现在称作纳米注塑的工艺。将需要与塑胶结合的金属件表面作纳米级别的表面处理,注入的塑胶和金属表面的咬合也达到纳米级,金属和塑胶之间的缝隙可以称为 0 间隙,虽然从理论上来说,两种材料的物理连接始终不会成为一体。

iPhone 4 在发布前因样机遗失,很多人早早看到了它的照片,人们纷纷对这一黑色的塑料条表示不喜欢。随着机器的发布和上市,大多数人接受了这一妥协的结果,因为天线的需要,而很多设计师则认可并且赞扬这种金属和塑料的结合方式,那种异性的材料可以结合如此紧密和精密。但是,这种两种材料之间的无缝连接带来的独特的工艺和审美需要得到赞颂吗?无缝当然值得赞颂,但是为了这种独特的审美,而刻意去强化塑料和金属的无缝连接,并不会得到大众消费者的认可的。

对于用户来说,他能接受这种塑料和金属之间的分割,那是因物理和技术的限制达到一种妥协的结果,但不值得去赞赏。

尽管在技术上实现了无缝,但在人们的认知体验中,它们仍是有缝隙的。

三、现象上的无缝

Apple 的设计追求内外合一(Integrity)和本质,不被外界和流行所干扰,总是能在一定条件下找到最佳的结果,并且下一次依然会做到更好,如果因技术限制,遇到必须妥协时,会光明正大的妥协,而且不会去掩饰,以防掩盖了内外合一性。

Apple 对妥协之处的坦白,在天线窗口的处理上显露得淋漓尽致,比如上图所示的 iPod nano,不仅没有掩饰,而且还在向人们明示这是因为物理和技术的限制而作出的必然选择,为什么不把塑料片做成机身一样的颜色?会有很多可回答的因素考虑,Apple 最终选择了最为明显的白色,灰色款使用的是黑色。

iPod nano 的前面板也是如此,不只是 iPod nano,到目前位置 Apple 所有的屏幕盖板的颜色只有黑色和白色,没有为了追求“一体化”而将盖板做出其他颜色。

iPad 的蜂窝网络版的天线窗口的塑料条一直只有黑和白两色,然而到了目前 2017 款的 iPad Pro,此处设计就有很大变化,或许是将手机上的设计和技术引入,不再是一整条的塑料窗口,而是用一细小的塑料条将铝合金背部上端部分作了分割。

这种变化也发生在 iPhone 上,iPhone 推出了哑光黑和高亮黑两个版本,这两个版本的天线条对机身颜色作了很好的颜色适配,不再像金色版和玫瑰金版(白色天线分割条)那么显眼,也比银色版(灰色的天线分割条)更隐蔽,更加一体化。

然后就是这个红色版的 iPhone 7 (PRODUCT)RED,不再像金色或者玫瑰金版本一样使用坦白的“白色”天线分割条,而是匹配的机身的红色。

The Times They Are a-Changin’,Apple 并没有失去对内外合一的追求,只是时代发展了,不再拘泥于过去那种“坦白式”的设计了,时代发展,不仅仅是技术的发展,比如天线条的着色的实现手段发展了,更为重要的是“时代精神”发生了改变,人们看待和使用物品也发生了改变,所以我们看到了 Apple 比以往更加丰富多彩。

iPhone 7 的 Jet Black,则是另外一个角度在追求无缝。它的制造的精密,装配公差等等,那些物理意义上的缝隙,依然是一代代在突破,但是更大的突破来自于我们对产品认知上的缝隙,我们称之为“现象上的无缝” 。iPhone 7 的高亮能够掩盖到那些缝隙,那些被眼睛看到的缝隙,而感觉和知觉上的缝隙并非只来自于视觉可见的那些物理缝隙,感知觉上的缝隙来自对产品一体化的违背,一个产品如果只是功能的叠加,并没有对它在日常生活中的符号意义作探讨,那么它就是散架了,也就是充满缝隙的。

如果意识到这一点就会发现,那么或许被我们看不上的产品,那些追随市场潮流的产品,那些像流行乐一样的产品,它的设计意义比一些有操守的设计师设计出的东西更大。

在《设计,在于制造真实的“假象”》一文中我们讨论了 iPhone 在按键上设计的进化历程,认为设计的目的在于制造“假象”。将 MacBook 的玻璃材质的 Touchpad 处理成与周围的阳极氧化铝合金一样,将手机四周的按键处理成所处边框一样,首先肯定不是为了炫技,所以不用去和用户说明制造的逻辑是怎样,实际上消费者有没有在意或过问 Touchpad 的材质也不重要,设计也从来不是给消费者提供智力和知识,消费者的体验都是来自于一个个的现象。

Apple 现在的产品越来越多的颜色,如果是专注于实体产品的本质意义,那么像金色和玫瑰金色等都可以看作是违背了本质,像 MacBook 这样大尺寸的铝合金产品都用上了金色和玫瑰金色,我们不能不承认一些根本性的改变在发生,颜色将变得比材质更重要。材质与形态相关,它与物理的缝隙相关,而颜色独立于实体,它作用于现象。

用高亮版的 iPhone 7 作为追求现象上的无缝,并不是要说只要做成通体一色就能到达现象上的无缝,将金色版的 iPhone 7 做成通体的金色未必是最佳,高亮版的 iPhone 7 通过对颜色和表面工艺的处理,将铝合金的金属质感也剥离掉,我们对铝合金的质感记忆比如颗粒感也只不过是习惯而已,习惯也是建立在现象积累之上。现象上的无缝或需要物理上的无缝来作为基础,但它高于物理上的无缝,它笼罩其上.

Last updated